販売管理システムとは?導入の目的やメリット、基本機能、選定方法について解説

販売管理システムの導入をお悩みの方や検討中の方

発注方式とは

発注方式とは、安定的に商品の製造や販売を続けるために、材料や仕入のタイミングを最適化する発注の仕組みのことです。製造業・卸売業・小売業といった、物理的に存在する「財」の販売を行っている場合には必須の業務であり、この管理の精度によって操業の安定性や利益率が変わります。この記事では、その発注点管理について基本的な2つの発注方式と、計算のために必要な3つの項目について紹介します。

販売管理業務における「ムリ・ムラ・ムダ」を見直し!

販売管理「標準化支援サービス」

-

- point1現行業務の整理・課題抽出・改善案検討をサポートし、新しい業務フローをご提案します

- point2データの蓄積・活用 / 脱・属人化 / 定型業務削減 / 働きやすさ改善 / 顧客サービス向上

- point3販売管理業務の標準化を行うことで、DX推進の第一歩に!

- point4標準化による全体最適化を図り、効率化やコスト削減を実現!

発注点管理の方式2つ

発注方式には、「定量発注方式」と「定期発注方式」の2つがあり、それぞれの方法にはメリット・デメリットが存在します。自社にとって最適な在庫管理を行うために、ここから紹介する2つの方式を理解しておきましょう。

定量発注方式

1つ目の方式は「定量発注方式」といい、予め決めておいた量まで在庫が減少した時に発注を行う方式で、「発注点手法」とも言われます。また、Reorder Point(ROP)やOrder Point(OP)と表記されることもあります。定量発注方式は、一定量まで在庫が減少したら自動的に発注を行う方法ですので、需要の変化を考慮していません。そのため比較的重要度が低く、安価で、汎用性の高い商品の方が適している管理方法です。また、在庫量に応じて自動で発注を行うため、管理が簡単です。過去の発注歴を見ながら複数の品目で手軽に取り入れられる管理方法です。

定期発注方式

2つ目の方式は「定期発注方式」といい、予め決めておいた期間ごとに必要な量を発注する方法です。定期発注方式は、毎月や3ヶ月毎など、一定期間ごとに発注を行い、需要の変動に対応しながら発注を行う方式です。汎用性が低く高額な商品でも、必要以上の発注をする可能性が減ります。その一方で、定期発注方式の在庫量の最適化・需要変化への対応といったメリットを享受するためには、景況感・取引先業界の状況などから、今後の需要量を正確に予測する能力が必要になります。

関連リンク

販売管理の業務・ルールの標準化のメリット3つ 標準化に向けた課題2つも紹介

販売管理システム導入事例集

発注点を計算するために必要な要素3つ

それでは、「定量発注方式」を取り入れる場合の「発注点」の計算に必要な3つの要素を確認しておきましょう。定量発注方式の場合、一度発注点の計算ができれば、その後の発注業務は在庫量が発注点まで減少した時だけ行えば良いため、発注業務が非常に簡単になります。自社で定量発注方式が適する商品がある場合は、これから説明する3つの要素に留意しながら、発注点を割り出しておきましょう。

必要な要素1:1日当たりの使用数量

発注点を計算するために必要な1つ目の要素は、1日当たりの使用数量です。サービス業ではなく、物理的に存在する「財」を取り扱う企業では、仕入の発注を行った直後に納品されるのではなく、納品されるまでに一定期間のリードタイム(発注から納品までの時間)が発生します。その期間中も継続的に在庫は減少していくため、1日あたりの平均使用数量を計算しておき、在庫不足を回避する必要があります。

必要な要素2:リードタイムの対象と間隔

発注点を計算するために必要な2つ目の要素は、リードタイムの対象と間隔です。1つ目の要素で紹介した通り、発注後も在庫数量は減少していくため、納品までの期間を正確に認識しておく必要があります。また、リードタイムを「発注完了から納品まで」とするのか、「発注点到達の確認時点から納品まで」とするのかによって期間も異なりますので、自社にあったリードタイムを設定する必要があります。

必要な要素3:安全在庫を考慮する

発注点を計算するために必要な3つ目の要素は、安全在庫を考慮することです。定量発注方式の場合の安全在庫とは、これ以上在庫数量が少なくなったら安定的な生産量確保が難しくなる在庫量で、過去の操業データから分析できます。定量発注方式の場合は、1日当たりの使用数量・リードタイム・安全在庫を特定し、「1日あたりの使用数量×リードタイム+安全在庫」で発注点を算出することができます。この計算で導いた発注点に近づいた時に発注を行えば、在庫不足が回避できます。

販売管理システム導入事例

-

CASE1

- 一貫した販売管理を実現させ、社内のDX推進を加速

- 株式会社水甚 様

-

CASE2

- 発注から出荷まで一気通貫のシステム化により業務効率化を実現

- ライト株式会社 様

-

CASE3

- 販売管理システムにより業務標準化し、作業効率アップ

- グラフテック株式会社 様

-

CASE4

- 時代の変革に柔軟に対応できる販売管理システム

- 株式会社日本ロックサービス 様

-

CASE5

- 販売管理システムにより顧客満足度を向上

- 大黒工業株式会社 様

-

CASE6

- 多彩な事業展開の業務プロセスを販売管理システムで最適化

- イチコーエンジニアリング株式会社 様

-

CASE7

- 標準化支援サービスを活用してパッケージ導入を実現

- 株式会社キシマ

-

CASE8

- 地域の未来を創造する向上原価管理をICTで効率化

- 庄司建設工業株式会社 様

※WorkVision販売管理以外の事例も含まれます。

発注点の計算式4つ

定量発注方式を採用する場合、発注点はもちろん、発注量やリードタイム、安全係数から最適値を算出して発注を行います。

また、発注する数や量を決める際には、個数よりも日数で決めることが原則とされています。それぞれの具体的な算出方法と、適切で効果的な発注量の決め方を、注意点を交えながら解説していきます。

発注点の計算式1:発注点を算出する

発注点を算出する計算式は、前項でも少し触れましたが「1日あたりの使用数量×リードタイム+安全在庫」で求めます。例えば1日10個、調達まで1週間、安全在庫100個の商品Aで考えると、発注点は10個×7日+100個で170個となります。

もちろん、発注する商品によってもリードタイム、安全在庫は異なりますし、発注すべき量も変わってきます。それでは、どのように発注すべき量を決めればいいのかを説明します。

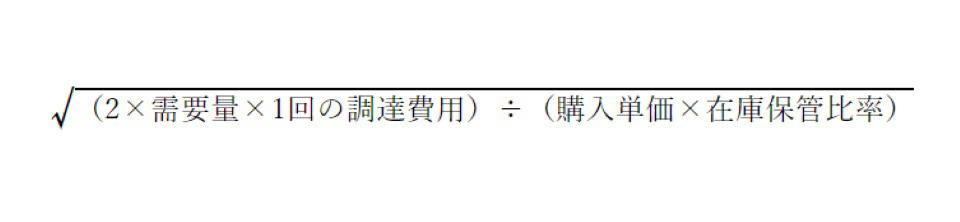

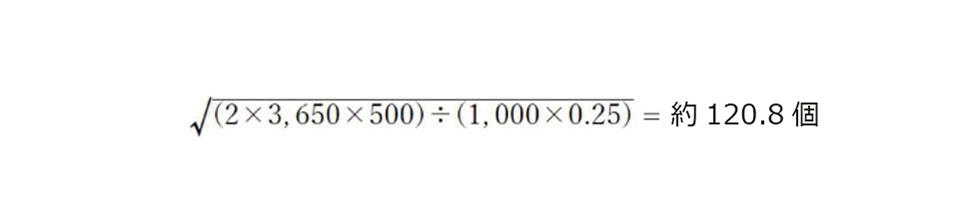

発注点の計算式2:発注量を決める

最適発注量は下記の式で求められます。在庫保管比率とは、購入単価に対して保管費用がいくらかかるかの割合を指します。

例えば前項で考えた商品Aを1年間で考えると、需要量3,650個、調達費用1回500円、単価1,000円で在庫保管比率は25%であれば、下記の式により約120.8個となります。

発注点の計算式3:発注するときは日数で決める

発注点や発注量は計算式でおおよその数値を求められますが、発注するときは日数で考えることが大切です。いずれの計算式にも登場する需要量は、日々変動するものですが、調達に要するリードタイムは予測することが可能です。

商品Aの例であれば、需要増の変化に応じて120個を150個にしようと考えるのではなく、リードタイムを考えると1週間分の150個は最低必要だと考えた方が、より効果的に管理できます。

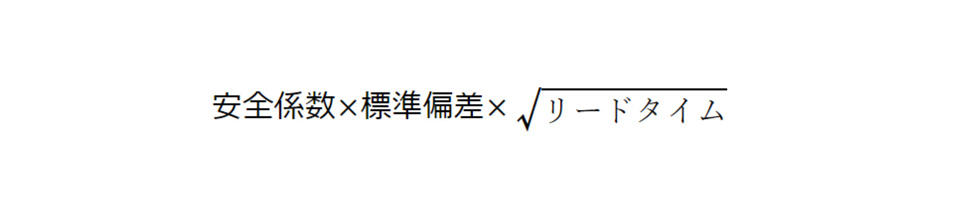

発注点の計算式4:安全係数を算出する

より正確な安全在庫は下記の式で求められます。安全係数とは、在庫切れになる可能性をどこまで許容できるかを数値化したものです。

一般的には、欠品許容率5%の安全係数「1.645」を採用します。また、標準偏差とは需要のばらつきを数値化したものです。いずれも難解な計算式が必要ですが、それぞれエクセル関数で求めることができます。

安全在庫において気を付けるポイント

安全在庫は需要量に応じて日々変化する可能性があるため、発注点や発注量を定めても安心せずに気を付ける必要があります。特に需要に季節性がある商品や、それに関連する商品は要注意です。

また、安全在庫と適正在庫は異なります。安全在庫ばかり気を付けていると、急な需要の変化に対応できない可能性もあります。ここでは、安全在庫を決める上で、気をつけておきたいポイントを解説します。

季節性を考える

季節によって需要が変動する商品や、それに関連する商品は季節ごとにデータを分けて安全在庫を考えます。安全在庫を求める計算式では、標準偏差で需要のばらつきを平均化して考えています。

例えば、冬に需要が高まる暖房機器関連の商品であれば、安全在庫は季節によって全く異なります。そのため、安全在庫も需要が高まる秋冬と、需要が低下する春夏で分けて考える必要があります。

安全在庫と適正在庫

安全在庫とは欠品を防ぐために最低限必要な在庫のことで、適正在庫とは利益を考えたときに最適となる在庫です。安全在庫を100個とした商品Aでは、在庫保有比率は25%でしたが、保管費用は商品によっても異なります。

極端な例ですが、保管費用がほとんどかからず経年の劣化もないような商品であれば、1年分の在庫を持つことで、1年間は在庫切れの不安や調達費用を最小に出来ます。

関連リンク

販売管理システムを企業に導入しよう!導入するメリット7つを紹介

販売管理システム導入ガイドブック

発注点の計算式を理解しよう

この記事では、定量発注方式・定期発注方式という2つの発注方式と、発注点管理が必要な定量発注方式で押さえておくべき、1日当たりの使用量・リードタイム・安全在庫について紹介しました。

また、発注点管理は計算式をよく理解する必要があります。加えて、計算式で導いた数を信頼しすぎないことも大切です。日々変化する需要や、リードタイム、費用などを把握して、都度計算式を見直すことも必要です。2つの発注方式で紹介した通り、それぞれの方式は、事前のABC分析により、商品ごとに適切な発注方式を選択する必要があります。

商品ごとに異なる発注点の管理は、規模が大きくなるほど複雑化していきます。自社の状況を確認し、システムの導入も検討することが必要です。WorkVisionでは効率的な発注業務を支援するシステムの開発・提供を行っています。発注管理を最適化し、業務効率改善・利益率向上を目指す方は、導入事例やサービス概要も合わせてご一読下さい。

販売管理システム

事例ダウンロード

販売管理システムなら

構築実績40年超のWorkVisionに

お任せください。

相談無料まずは、お気軽にお問合せください。